Диапазон перемещения осей мм X - 2900, Y - 1300, Z - 900

Шпиндель кВт 9

Частота вращения об/мин 18 000

Смена инструмента: автоматическая

Тип рабочего стола плоские рабочие столы из алюминиевого профиля с вакуумной подготовкой

Загрузка материала ручная

Стойка управления Syntec

Вес кг 3000

Основной задачей использования обрабатывающих центров TEOS является высвобождение рабочего персонала, задействованного на одно-операционных станках, снижение человеческого фактора, влияющего на производство, снижение брака продукции и ее себестоимости, при этом повышения качества готовых изделий.

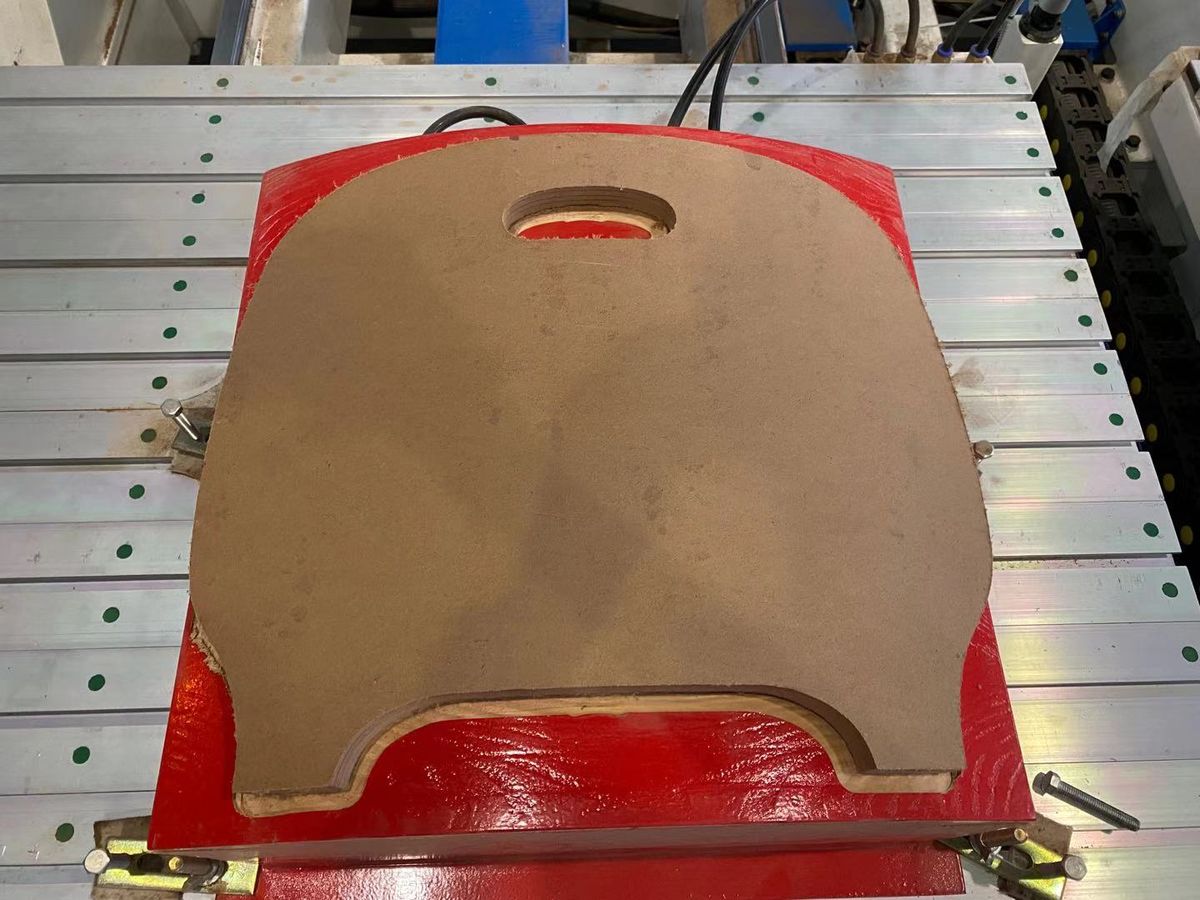

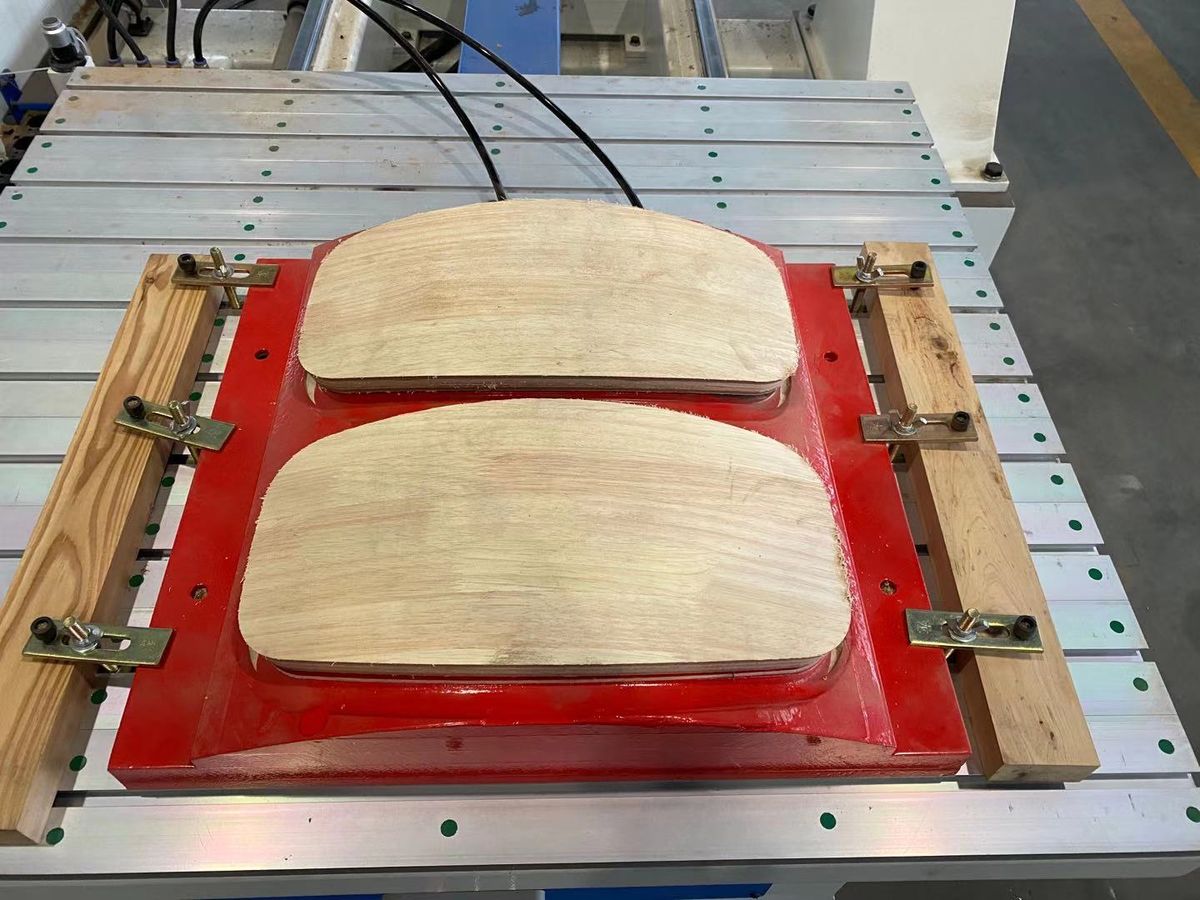

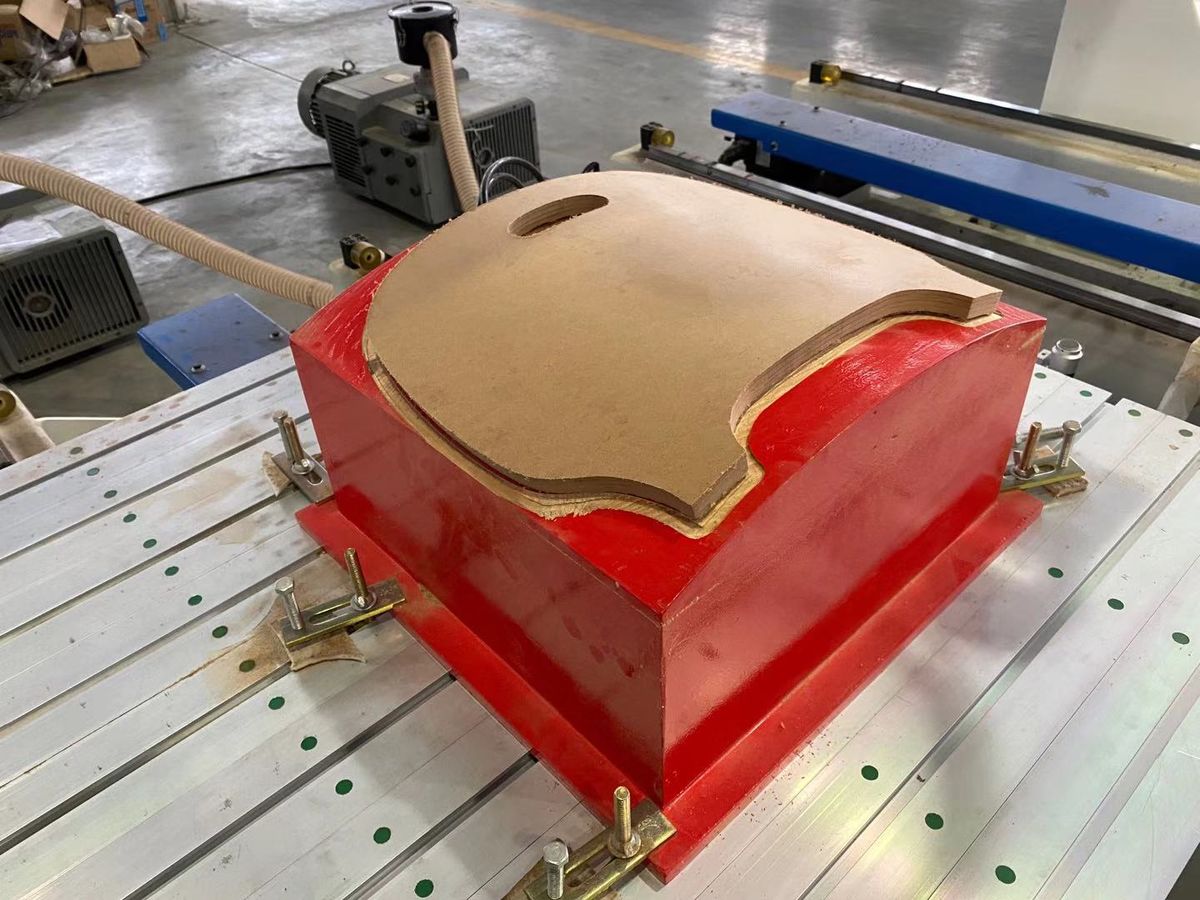

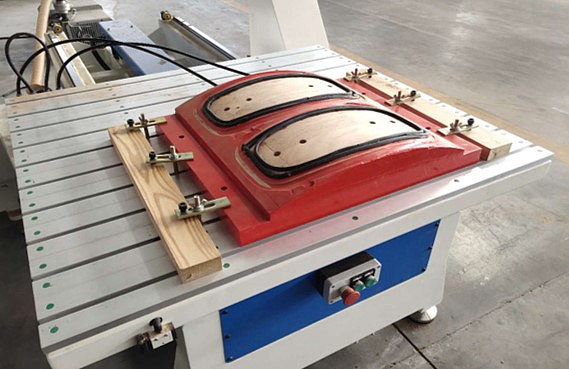

Основными производимыми изделиями являются: сложная каркасная мебель из массива древесины (столы, стулья и т.п.), обрезка гнутоклееных или пластиковых изделий любой сложности и формы, изготовление корпусной мебели и фасадов, багетных и других сборочных конструкций с соединениями типа шип-паз.

Стоит отметить, что возможности 4‑осевых обрабатывающих центров TEOS, практически безграничны и вы сможете производить любые изделия, которые могут быть изготовлены на позиционных однооперационных станках, 3-х и 4-х фрезерных станках или любых других обрабатывающих центрах.

Получаемые изделия

Конструктивные особенности

Станина представляет собой сварную конструкцию из конструктивной высокопрочной листовой стали с распределенными внутри ребрами жесткости, обеспечивающая стабильную и точную работу обрабатывающего центра на максимальных скоростях перемещения при силовом фрезеровании.

Станина и другие конструкции станка проходят термическую обработку. Это необходимо для обеспечения высокой твердости и прочности стали, а так же обеспечивает достаточную степень жесткости конструкций станка и хорошую устойчивость к статическим и динамическим нагрузкам.

Структурная прочность рамы проанализирована и рассчитана Методом Конечных Элементов (МКЭ, FEM - Finite element method), что гарантирует геометрическую точность оборудования при любых нагрузках и отсутствие провисания портала даже при использовании массивного инструмента.

Все посадочные и крепежные места обрабатывается на 5-ти осевом высокоточном металлообрабатывающем центре за одну установку. Это позволяет достигать заданных параметров точности станины и последующих перемещений по осям.

Обрабатывающие центры TEOS в базовой комплектации оснащаются двумя независимыми подвижными столами с программным управлением для работы в полноценном маятниковом режиме или синхронизироваными для работы в режиме «Тандем» для обработки крупногабаритных деталей. Столы оснащены интерфейсом для подключения вакуума, это позволяет очень просто и эффективно фиксировать практически любые заготовки.

Уже в базовой комплектации обрабатывающие центра TEOS оснащаются автоматическим датчиком калибровки инструмента. Замер длины инструмента осуществляется путем его приближения и касания контактного элемента датчика, после чего полученные данные (длина) автоматически заносятся в таблицу компенсаций системы ЧПУ.

Процессы определения длины инструмента, в том числе дисковой пилы, выполняются в автоматическом режиме без какого-либо вмешательства со стороны операторов, что позволяет уйти от брака продукции связанной с ошибкой измерения длины стандартными ручными приборами, такими как штангенциркуль, глубиномер или столярная линейка.

Электрошкаф и вся проводка, а так же их маркировка, выполнены по европейским стандартам. Применяются только качественные электрокомпоненты от французского производителя Schneider Electric.

Во время работы электрокомпоненты выделяют большое количества тепла, особенно в закрытом пространстве, которым является электрический шкаф. Для обеспечения надежной и бесперебойной работы электроавтоматики, в базовой комплектации электрошкаф оснащен промышленным кондиционером. Данная система помогает избежать ошибок системы ЧПУ связанных с перегревом, а так же избежать попадания запылённого воздуха из цеха.

Для удобства работы и последующего обслуживания, соединения электрошкафа непосредственно с органами станка, выполнены на базе промышленных быстроподключаемых разъемов, что очень удобно при обслуживании и исключает возможность неправильного подключения электрокомпонентов.

Предназначен для надежного вакуумного крепления заготовок. В базовой комплектации установлено 2 насоса производительностью 160 м3/час (5,5 кВт). Опционально возможно увеличение производительности насосов.

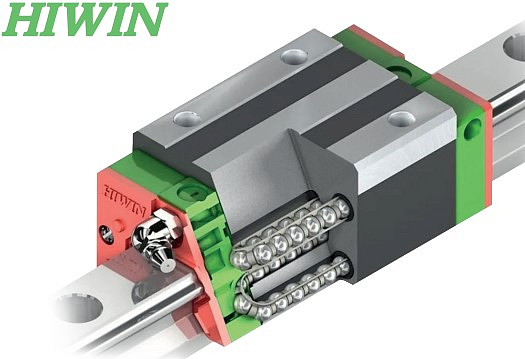

Перемещения по осям «Y, Z» обеспечиваются шариковинтовыми парами с предварительным натягом. Высокий базовый класс точности ШВП позволяет достигать максимальных скоростей перемещения до 80 м/мин. Компания ABBA Linear Tech Co.,LTD создана в 1999 г и является первым производителем систем линейного перемещения на Тайване. Миссия компании ABBA Linear Tech состоит в сочетании лучшего качества, долговечности эксплуатации и достижения статуса производителя линейной техники высочайшего класса

Высокая точность перемещения по осям обеспечивается сервосистемой с абсолютными энкодерами и обратной связью, что позволяет защитить систему ЧПУ от возможных сбоев связанных с электрическими наводками, относительно устаревших дискретных систем.

Для отладки новых и сложных программ, используется ручной пульт управления, который может контролировать перемещение осей и регулировать скорость обработки через потенциометр.

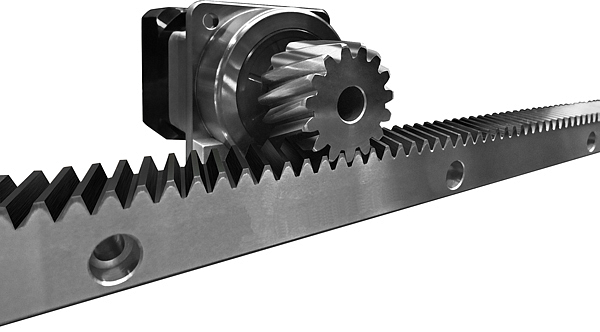

Высокоточные косозубые передачи «шестерня-рейка» по оси Х гарантируют высокую точность и скорость обработки. Такие передачи предназначены для непрерывной силовой обработки, боковая поверхность зубьев прошлифована и упрочнена в соответствии с самыми строгими техническими условиями.

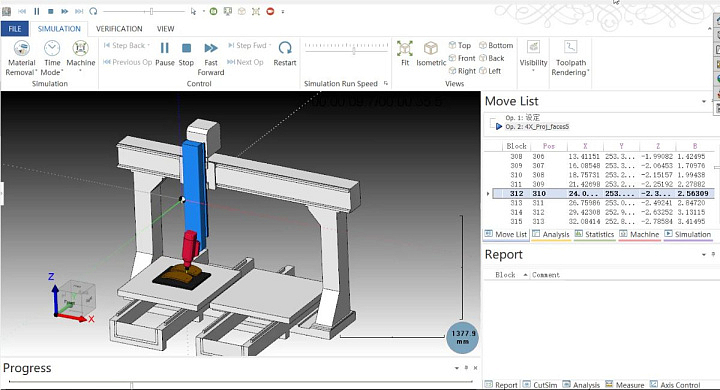

3D визуализация и модуль проверки управляющих программ на возможное столкновение.

В комплекте со станком поставляется постпроцессор к одной из самых современных CAM систем: SolidCAM, а так же 3D модель станка. Программа имеет мощный инструмент для проверки созданных управляющих программ на столкновение.

Благодаря детально прорисованной 3D модели станка и визуализации в CAM системе, можно заранее просмотреть траектории движения станка, подходы / отходы инструмента и скорректировать их в случае необходимости.

Конструкция и комплектующие данного электрошпинделя на 100% идентичны электрошпинделям ведущего мирового производителя шпинделей - компании HQD (Италия).

Шпиндель мощностью 9 кВт с частотой вращения до 18 000 об/мин и инструментальным патроном ISO30 x ER32, позволяет осуществлять обработку деталей из древесины, а также ДСП, МДФ, пластика, акрила и многих других материалов. Охлаждение шпинделя во время его работы осуществляется потоком воздуха поступающим от вентилятора, при этом вентилятор не имеет с связи валом электрошпинделя, что позволяет эффективно его охлаждать на любых рабочих оборотах.

Обрабатывающий центр комплектуется магазином карусельного типа на 8 позиций. Замена инструмента в шпинделе осуществляется в автоматическом режиме согласно заданной программе обработки.

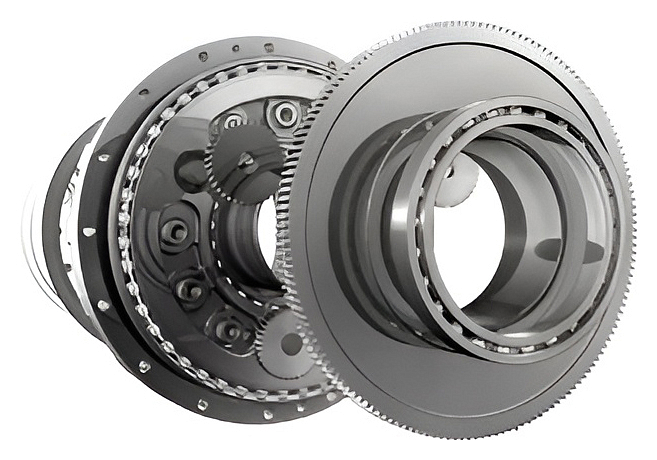

Точность непрерывной обработки обеспечивается безлюфтовыми циклоидальными редукторами от мирового лидера в этой области. Применяемые редуктора, имеют увеличенные шариковые радиально-упорные подшипники, обеспечивая увеличенные радиальные и осевые нагрузки на выходной вал редуктора, а так же они обладают высокой жесткостью при крутящем моменте, что обеспечивает исключительную точность повторения и траектории даже при силовых режимах резания.

Наши преимущества

Характеристики