Диапазон перемещения осей мм X - 4000, Y - 2500, Z - 1000

Шпиндель кВт 11 / 13,5

Частота вращения об/мин 24 000

Смена инструмента: автоматическая

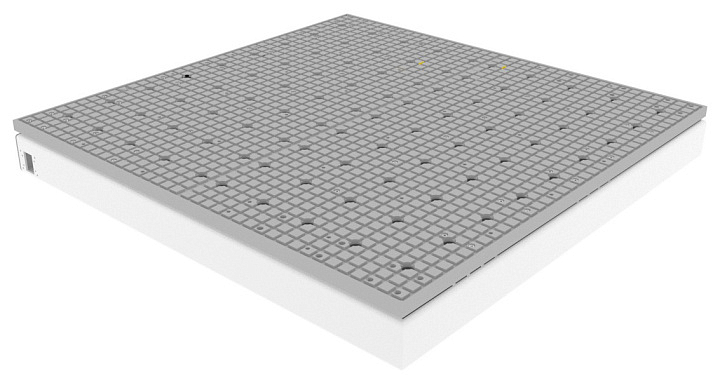

Тип рабочего стола Плоские столы с вакуумной подготовкой и резьбовыми отверстиями для крепления заготовки

Загрузка материала ручная

Стойка управления OSAI

Вес кг 8500

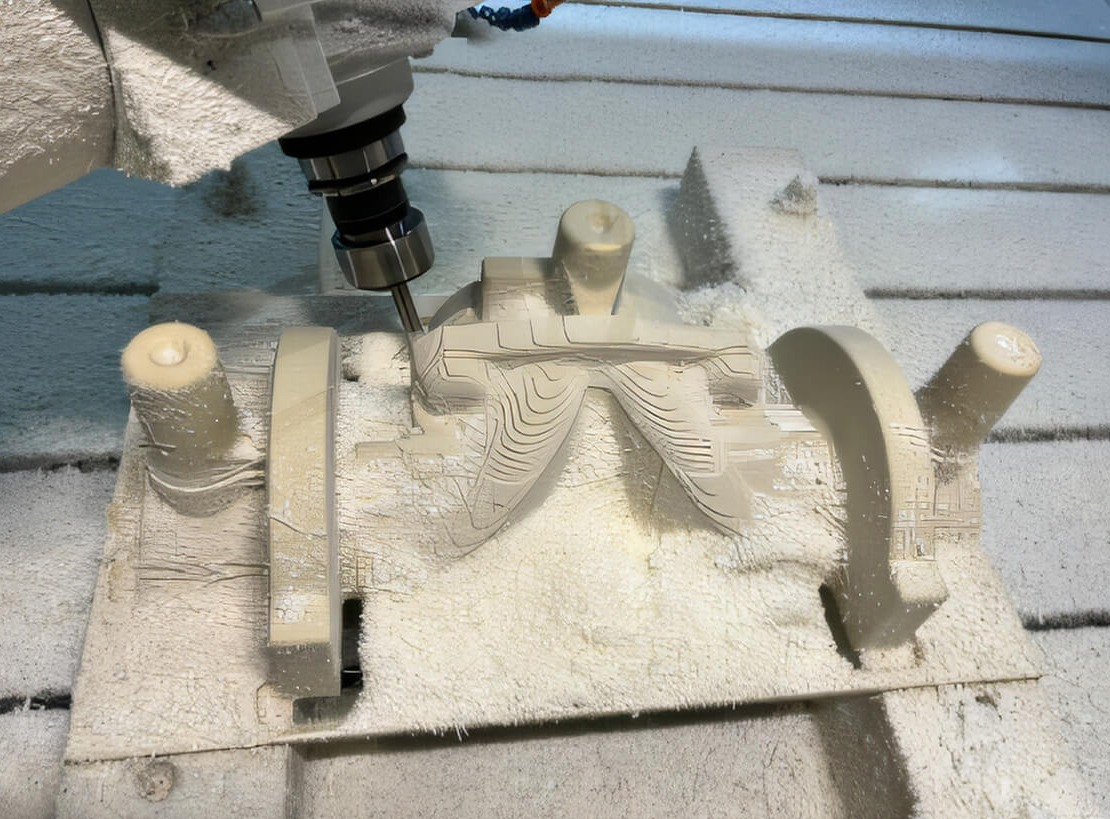

Обрабатывающие центры QUADRO TEOS XL разработаны в соответствии с конкретными технологическими требованиями и обрабатываемыми материалами клиентов. Он предназначен для комплексной обработки сложных деталей из различных конструкционных материалов в условиях единичного, мелкосерийного и серийного производства. Станок позволяет обрабатывать высокие заготовки без необходимости их обработки и склейки по слоям, что повышает точность конечного изделия, а так же значительно ускоряет процесс производства.

Функция RTCP - интерполяция одновременно в 5 осях позволяет изготавливать детали сложной формы за один установ, что существенно сокращает время производства, по сравнению с 3-х осевыми станками и другими обрабатывающими центрами.

Получаемые изделия

Конструктивные особенности

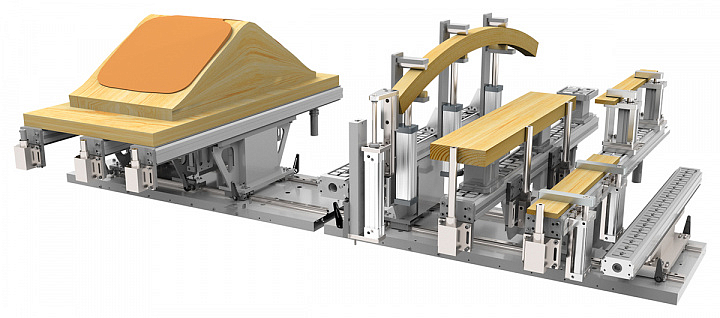

Обрабатывающие центры TEOS в базовой комплектации оснащаются двумя независимыми подвижными столами с программным управлением для работы в полноценном маятниковом режиме или синхронизированы и работать в режиме «Тандем» для обработки крупногабаритных деталей. Вакуумные траверсы позволяют очень просто и эффективно фиксировать практически любые заготовки.

К траверсам подведен вакуум и вся их поверхность является вакуумной подушкой с возможностью локализации отдельных вакуумных зон путем прокладки уплотнительного шнура в специально отфрезерованные каналы - это позволяет легко и быстро фиксировать заготовки к поверхности траверсы без дополнительных шаблонов.

Преимущества работы на траверсах:

Для этого регулируется межцентровое расстояние, которое меньше, чем длина детали:

На каждом столе предусмотрен цифровой индикатор вакуумного разряжения и система быстросъемных разъемов для подвода сжатого воздуха к пневматической оснастке. Эта удобная система существенно упрощает рабочий процесс при смене оснастки и предотвращает аварийные ситуации связанные со срывом изделия в процессе обработки, при недостаточном разрежении вакуума.

Фрезерная голова со шпинделем с автоматической сменой инструмента от мирового лидера в этой отрасли компании HITECO (Италия) мощностью 13,5 кВт (S1) - 13,5 кВт, 24 000 об/мин, инструментальный патрон HSK-63F x ER-40.

Жидкостное охлаждение и промышленный чиллер в комплекте, позволяет эксплуатировать шпиндель в самых жестких условиях фрезерования в режиме долговременной, без остановочной работы.

Данная модификация имеет меньшие габариты, что позволяет производить обработку в труднодоступных местах.

Обрабатывающий центр комплектуется 2 магазинами автосмены карусельного типа на 8 позиций каждый.

Высокая точность перемещения по осям обеспечивается сервосистемой с абсолютными энкодерами и обратной связью, новейшей серии Σ7 от мирового лидера в данной области. Серия Σ7 работает на запатентованной системе цифровой передачи данных – Mechatrolink., что позволяет защитить систему ЧПУ от возможных сбоев связанных с электрическими наводками, относительно устаревших дискретных систем.

Уже в базовой комплектации обрабатывающие центра TEOS оснащаются автоматическим датчиком калибровки инструмента. Замер длины инструмента осуществляется путем его приближения и касания контактного элемента датчика, после чего полученные данные (длина) автоматически заносятся в таблицу компенсаций системы ЧПУ.

Процессы определения длины инструмента, в том числе дисковой пилы, выполняются в автоматическом режиме без какого-либо вмешательства со стороны операторов, что позволяет уйти от брака продукции связанной с ошибкой измерения длины стандартными ручными приборами, такими как штангенциркуль, глубиномер или столярная линейка.

Электрошкаф и вся проводка, а так же их маркировка, выполнены по европейским стандартам. Применяются только качественные электрокомпоненты от французского производителя Schneider Electric.

Во время работы электрокомпоненты выделяют большое количества тепла, особенно в закрытом пространстве, которым является электрический шкаф. Для обеспечения надежной и бесперебойной работы электроавтоматики, в базовой комплектации электрошкаф оснащен промышленным кондиционером. Данная система помогает избежать ошибок системы ЧПУ связанных с перегревом, а так же избежать попадания запылённого воздуха из цеха.

Для удобства работы и последующего обслуживания, соединения электрошкафа непосредственно с органами станка, выполнены на базе промышленных быстроподключаемых разъемов, что очень удобно при обслуживании и исключает возможность неправильного подключения электрокомпонентов.

Обрабатывающие центры TEOS, оснащаются полностью цифровой системой числового программного управления (ЧПУ). Это одна из самых доступных и надежных систем управления. Она успешно эксплуатируется, в том числе и на пяти осевом оборудовании ведущих европейских производителей. Широкие возможности и понятный графический интерфейс системы ЧПУ на русском языке, обеспечивают высокую производительность и легкость в управлении.

В базовую комплектацию включен современный, промышленный ПК оператора на базе ОС WINDOWS. Системы ЧПУ OSAI широко распространена на территории России и устанавливается на 3 - х, 4 - х и 5 - ти осевых обрабатывающих центрах. Благодаря известности данной системы управления, значительно упрощается вопрос подбора оператора и его обучение.

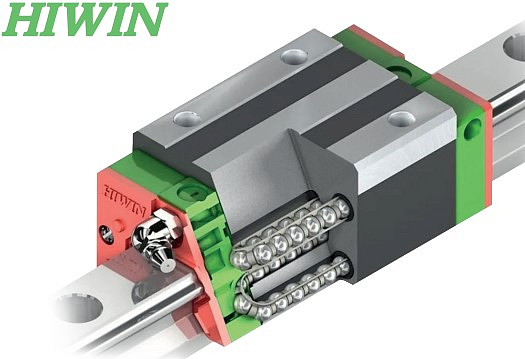

Перемещения по осям «Y, Z» обеспечиваются шариковинтовыми парами с предварительным натягом. Высокий базовый класс точности ШВП позволяет достигать максимальных скоростей перемещения до 80 м/мин. Компания ABBA Linear Tech Co.,LTD создана в 1999 г и является первым производителем систем линейного перемещения на Тайване.

Миссия компании ABBA Linear Tech состоит в сочетании лучшего качества, долговечности эксплуатации и достижения статуса производителя линейной техники высочайшего класса.

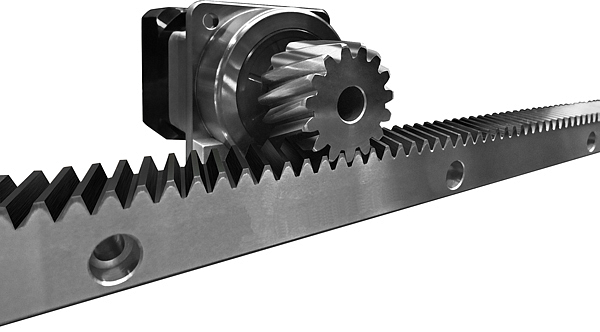

Высокоточные косозубые передачи «шестерня-рейка» по оси Х гарантируют высокую точность и скорость обработки. Такие передачи предназначены для непрерывной силовой обработки, боковая поверхность зубьев прошлифована и упрочнена в соответствии с самыми строгими техническими условиями.

В базовой комплектации инструмент обдувается сжатый воздухом.

Для повышения срока службы дорогостоящего инструмента и получения более качественных поверхностей готовых деталей.

В базовой комплектации станка, ось Х защищена гофрированными шторками, что предотвращает попадание стружки и пыли во время обработки на линейные направляющие и подшипники.

Точность непрерывной пятиосевой обработки обеспечивается двумя безлюфтовыми циклоидальными редукторами от мирового лидера в этой области. Применяемые редуктора, имеют увеличенные шариковые радиально-упорные подшипники, обеспечивая увеличенные радиальные и осевые нагрузки на выходной вал редуктора, а так же они обладают высокой жесткостью при крутящем моменте, что обеспечивает исключительную точность повторения и траектории даже при силовых режимах резания.

Согласно информации с официального сайта, Nabtesco занимает первое место мировой доли рынка безлюфтовых циклоидальных редукторов. Произведено более 7 000 000 редукторов серии «RV».

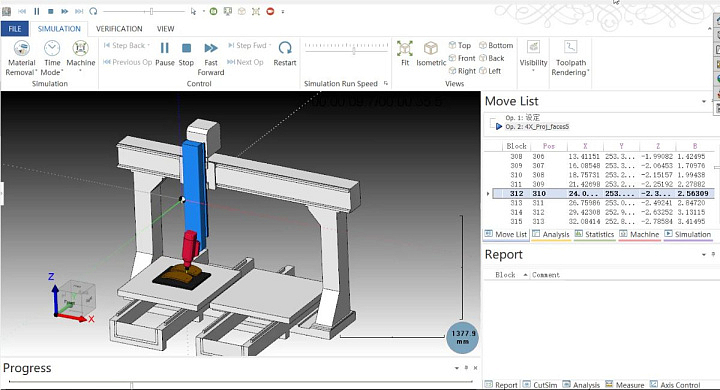

3D визуализация и модуль проверки управляющих программ на возможное столкновение.

В комплекте со станком поставляется постпроцессор к одной из самых современных CAM систем: SolidCAM, а так же 3D модель станка. Программа имеет мощный инструмент для проверки созданных управляющих программ на столкновение.

Благодаря детально прорисованной 3D модели станка и визуализации в CAM системе, можно заранее просмотреть траектории движения станка, подходы / отходы инструмента и скорректировать их в случае необходимости.

Обрабатывающие центры TEOS в базовой комплектации оснащаются двумя независимыми подвижными столами с программным управлением для работы в полноценном маятниковом режиме или синхронизированы и работать в режиме «Тандем» для обработки крупногабаритных деталей. Плоские рабочие столы имеют вакуумную подготовку и резьбовые отверстия для механического крепления изделий.

На каждом столе предусмотрен цифровой индикатор вакуумного разряжения. Эта удобная система существенно упрощает рабочий процесс при смене оснастки и предотвращает аварийные ситуации связанные со срывом изделия в процессе обработки, при недостаточном разрежении вакуума.

Для облегчения технического обслуживания и продления срока службы оборудования, все обрабатывающие центры Quadro имеют систему автоматической смазки подвижных элементов: линейные направляющие по все осям, ШВП и реечные передачи.

Система ЧПУ в автоматическом режиме контролирует минимальный уровень смазки и оповестит о необходимости дозаправки при достижении минимального уровня в расширительном баке.

Наши преимущества

Характеристики